Berbicara soal bata ringan, tentunya juga tak asing dengan semen instan. Semen Instan adalah semen yang difungsikan sebagai semen pada pemasangan Bata Ringan. Sebagaimana kita ketahui bersama bahwa lazim sudah bahwa pemasangan bata ringan dalam proses pemasangan tidak perlu pembasahan seperti pada pemasangan bata merah, hal tersebut diatas karena bata ringan termasuk dalam golongan beton, sehingga konsep pemasangan mengikuti kaidah pemasangan beton.

Secara teori pemasangan beton lama dengan beton baru tidak akan bisa menempel tanpa menggunakan additive sebagai intermediate dalam proses adesi antara beton lama dengan beton baru. Analogi inilah yang mendasari pemakaian semen instan pada pemasangan bata ringan.

Selain itu fungsi semen instan juga bisa sebagi beton injection apabila ada kerusakkan pada beton akibat adanya proses crack beton. Implementasi tersebut disebabkan adanya additive Pollen dalam pembuatan semen instan tersebut.

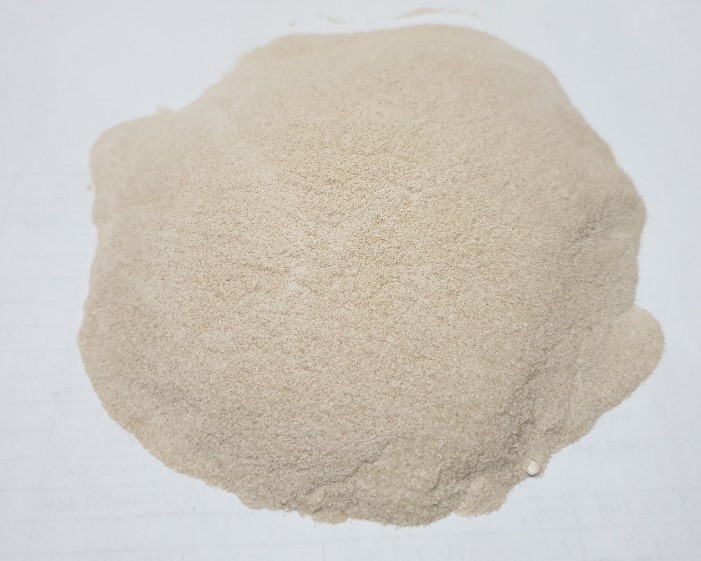

Kegunaan dan Fungsi Pollen

Pada dasarnya, aditif Pollen berfungsi sebagai perekat, sekaligus sebagai plasticizer serta menambah kuat tekan dari beton yang dihasilkan oleh semen instant tersebut. Sehingga dengan demikian akan memperbaiki performance beton, pada sifat kelecakkan (workability) beton. Penggunaan additive POLLEN masing-masing berbeda untuk setiap jenis semen instan

Beberapa jenis semen instan yang umum ditemukan dipasar diantaranya adalah :

- Perekat Bata Ringan (Thinbed Mortar)

- Acian Putih (White Skim Coat)

- Acian abu-abu (Grey Skim Coat)

- Palster Dinding (Wall Plaster)

- Perekat Keramik/Granit (Tile Adhesive)

- Render (Perpaduan antara plaster dinding dengan acian abu-abu, 2 in 1)

Masing-masing varian tersebut diatas mempunyai fungsi pokok yang sama, yaitu memperbaiki struktur dengan perbedaan aplikasi dari masing-masingnya. Oleh sebab itu ada sebagian produsen semen instant membuat satu produk dengan multi aplikasi, ada yang 3 in 1 dan juga 4 in 1. Hal tersebut bergantung pada formulasi spesifik dari masing-masing produsen.

Prinsip Kerja Semen Instan

Secara prinsip semen instant berfunsi sama dengan semen konvensional, hanya ada satu hal yang membedakan antara keduanya yaitu, bahwa semen instant aplikasinya lebih prkatis karena tinggal menambah air sesuai takaran yang ditentukan oleh produsen, kemudian diaplikasikan sesuai aturan.

Pada saat aplikasi tersebut yang banyak berperan diawal adalah additive perekat dalam hal ini adalah POLLEN bekerja mengambil peran sebagai perekat (Adhesive) hingga terbentuk sebuah film yang berfungsi sebagai water proofing. Setelah beberapa saat kemudian saat retarded time habis maka terjadi setting semen membetuk beton, sehingga kuat tekan yang ditentukan tercapai.

CV Gunung Derajat menyediakan Pollen untuk bahan pembuatan semen instan. Untuk informasi selengkapnya dapat menghubungi kami di nomor pada menu kontak kami.